Artículo de Opinión: Yo solo quiero uno, ¡y de otro color!

El cliente actual, ya sea un consumidor final o una empresa, está saturado de información, tiene claro lo que necesita, y muchas veces demanda un producto único (y una única unidad), que en ocasiones ni siquiera existe. Parece que el futuro es brillante para aquellas empresas que sean capaces de dar solución (de forma rentable) a esta demanda, donde la eficiencia en la fabricación es la clave.

Todo iba bien, fabricábamos series largas, de forma estable y controlada, con margen y competíamos con nuestro competidor, el de siempre. A veces ganábamos, a veces perdíamos. De repente, un cliente dejó de comprarnos. Hizo un pedido a China (¡a China!). Resulta que eran capaces de fabricar un producto similar al nuestro por menos de la mitad de nuestro precio. ¿Y ahora qué hacemos? – invertir en I+D, nos diferenciaremos por calidad.

Resulta que con el tiempo, “los chinos” han aprendido a fabricar, y ahora lo hacen casi con la misma calidad que nosotros, lo que presenta un nuevo obstáculo a resolver. Además, con la crisis ha bajado notablemente la demanda. ¿Cómo nos mantenemos en el mercado? ¿Si reducimos el precio nos comprarán más? (es decir, nos “volvemos chinos”) – No, vamos a reducir el pedido mínimo. Debemos reducir también los plazos de entrega y ofrecer una mayor gama de producto. Debemos dar al cliente exactamente lo que quiere, por lo que estará dispuesto a pagar más… y además, debemos hacerlo reduciendo los costes de fabricación…

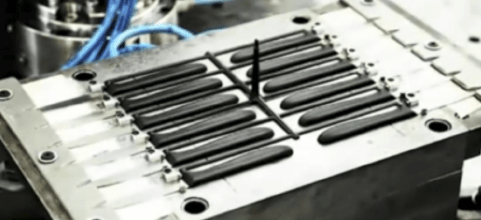

Ahora, las empresas empiezan a adoptar estrategias de personalización de producto. Ya era una estrategia habitual en productos de alto precio (automóviles, mobiliario,..) y proyectos, que poco a poco se va incorporando a productos de fabricación discreta (sobre todo ligado a las últimas operaciones de fabricación, como por ejemplo la etiqueta personalizada con tu nombre de nutella, los m&m’s con la foto o nombre que prefieras, o los frigoríficos con la imagen que te guste). Pero ¿Qué aplicación tiene esto en una empresa que fabrica un componente que es parte de otro, donde el cliente es otra empresa? La respuesta es que el cliente final quiere poder personalizar características que pueden afectar a empresas de toda la cadena de suministro. Por ejemplo, recientemente vi un automóvil que permitía elegir el color de la pinza de freno, convirtiendo un elemento funcional en algo estético. Poder configurar un producto, con muchas variantes, permite que cada producto final sea (casi) único, lo que permite que el cliente tenga exactamente lo que necesita, y por lo tanto esté dispuesto a pagar un precio mayor.

Pero, ¿Cómo encaja el hacer productos únicos con la productividad? Es la denominada Customización en masa. Esta opción está al alcance de aquellas empresas altamente flexibles, capaces de ofrecer un producto personalizable (configurable), ya no solo a nivel de últimas operaciones, sino de “receta” (como los ingredientes de una pizza), donde los tiempos de cambio de utillaje, o ajustes de la máquina sean mínimos (algo que seguramente hayan alcanzado mediante técnicas SMED) que además, tantos ajustes en la máquina no tengan como consecuencia errores de máquina o producto (algo que probablemente hayan conseguido con poka-yokes), con lo que, a nivel de productividad, les dará prácticamente igual hacer dos productos iguales que dos distintos. ¿Dónde está la clave entonces? En gestionar y analizar toda la información que demanda un sistema industrial como este. Ahora, cada unidad de producto puede tener asociada una estructura de producto y ruta, que puede que ni siquiera estén creados en el sistema cuando el cliente haga el pedido, y que deberán crearse automáticamente. Además, gestionar lotes unitarios (o mínimos) supone multiplicar exponencialmente la información en curso y fabricar un producto que es la primera vez que se fabrica, y que por lo tanto, tiene alto potencial de hacerse mal. Es aquí donde el software debe ayudar a trabajar bien (y a la primera). Existen herramientas denominadas configuradores de producto que ayudan a crear mediante opciones (de forma guiada) el producto que responde exactamente a lo que el cliente necesita y que en muchas ocasiones pueden fabricarse (gestionarse) como un proyecto independiente (o no).

Ya existen herramientas para adelantar escenarios futuros y tomar decisiones ahora. Por ejemplo, herramientas de planificación de la demanda y planificación de la producción a capacidad finita (APS), permiten saber si debemos incorporar más capacidad (contratar personas, turnos extra, subcontratar), para cumplir con los compromisos con el cliente. También existen herramientas de control estadístico de procesos (SPC), que permiten identificar un problema antes de que ocurra y posibilitar que los productos se fabriquen con la calidad “concertada”. La tendencia es incorporar herramientas que de forma autónoma propongan una solución a un problema, bien antes de que ocurra, o bien para resolverlo de la forma más eficiente posible.

Recientemente se ha hablado, dentro del ámbito de la Industria 4.0 de la Fábrica Inteligente. Este modelo incluye directrices para poder ser competitivo en un futuro, en el que previsiblemente, habrá que fabricar muchos productos similares, pero diferentes entre sí, a un precio competitivo y sin errores. ¡Ah! Y con un plazo de entrega mínimo (recordemos que Amazon ya puede entregar el mismo día que se hace el pedido. Es lo que demanda el cliente). Entonces ¿”por dónde van los tiros”?

Parece que es imperativo la inversión en I+D para introducir innovaciones en el mercado de forma sistemática como factor diferencial ante la competencia, y hacerlo a una velocidad mayor que lo que tardan en copiarlo. Para hacerlo de forma ágil se está impulsando desde las instituciones la automatización y digitalización de procesos. Un ejemplo de esto es la creciente proliferación de impresoras en 3D, de especial valor para reducir el time-to-market con prototipos de gran calidad y coste reducido (sin invertir en útiles ni meter cuñas en el proceso productivo). Otro ejemplo es la interactividad entre máquinas y operarios, para evitar errores o resolverlos de forma ágil, compartiendo conocimiento (generado por la máquina o el trabajador). Se trata de que toda la información esté disponible en cualquier lugar y en cualquier momento, sin estar atado a un dispositivo (¿Habéis oído hablar del BYOD – Bring Your Own Device?). ¿Nos pedirán las empresas del futuro que todo el software pueda funcionar en las Google Glass?

Mikel Lorente

Responsable de Marketing Grupo i68

FABRICACIÓN DISCRETA

FABRICACIÓN DISCRETA FABRICANTES DE COMPONENTES DE AUTOMOCIÓN

FABRICANTES DE COMPONENTES DE AUTOMOCIÓN PROYECTOS

PROYECTOS DISTRIBUCIÓN

DISTRIBUCIÓN SERVICIOS

SERVICIOS SANIDAD

SANIDAD ALIMENTACIÓN

ALIMENTACIÓN GRAN CONSUMO

GRAN CONSUMO